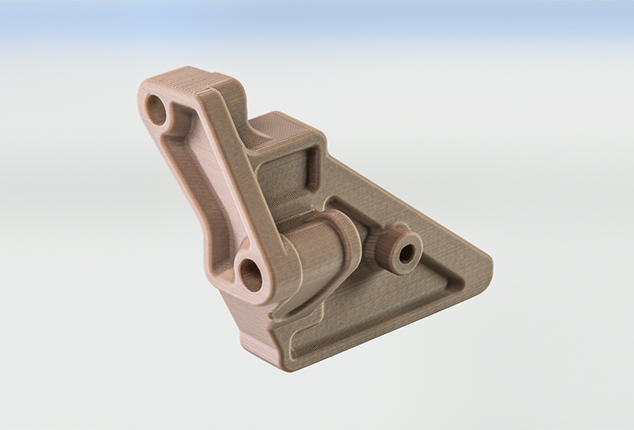

Dedykowane do ekstruzji pojedynczej

Z-ABS, Z-ULTRAT, Z-PEI 9085, BASF Ultrafuse® ABS, BASF Ultrafuse® PPSU, BASF Ultrafuse® PC/ABS FR, Nanovia PC-ABS V0

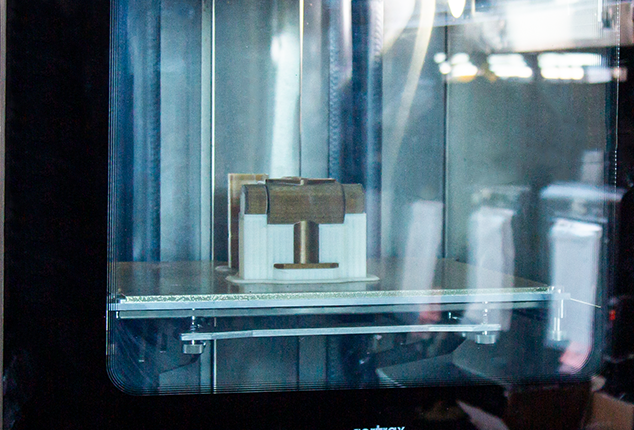

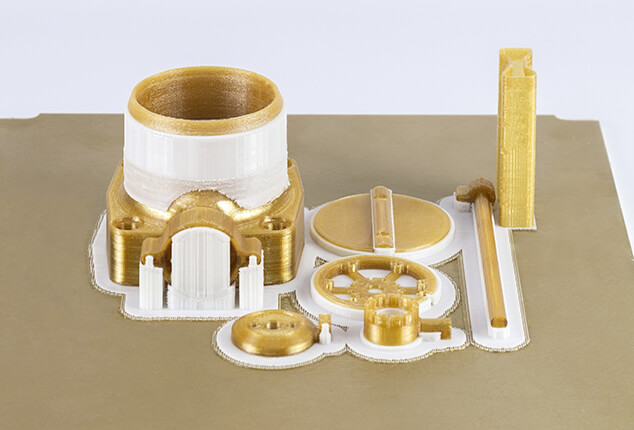

Dedykowane do ekstruzji podwójnej

Z-ABS, Z-PEEK, Z-PEI 1010, Z-PEI 9085, Z-SUPPORT ATP, Z-SUPPORT ATP 130, Z-SUPPORT High-Temp, Z-ULTRAT, BASF Ultrafuse® 17-4 PH, BASF Ultrafuse® 316L, BASF Ultrafuse® Support Layer, , BASF Ultrafuse® ABS, BASF Ultrafuse® PC/ABS FR, VICTREX AM™ 200 FIL, Nanovia PC-ABS V0

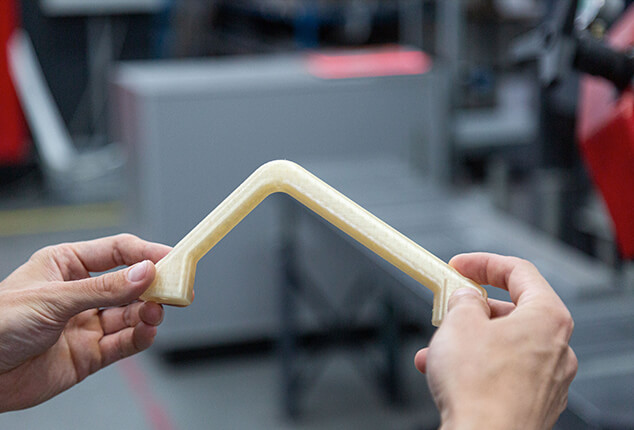

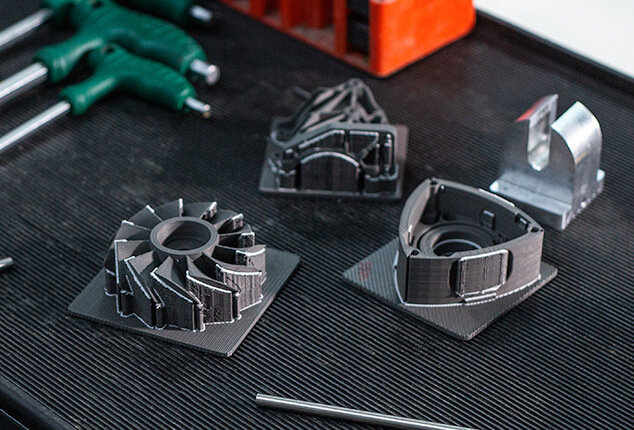

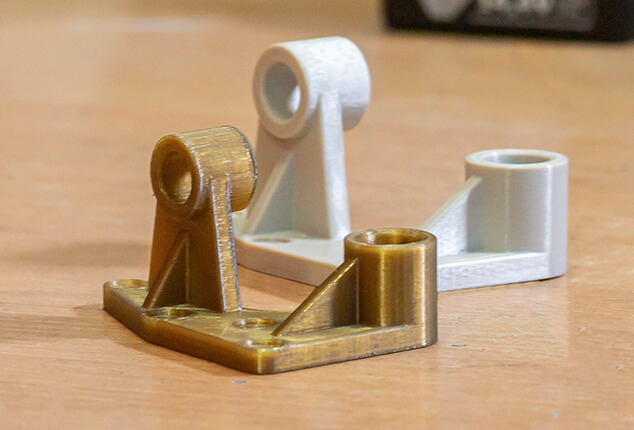

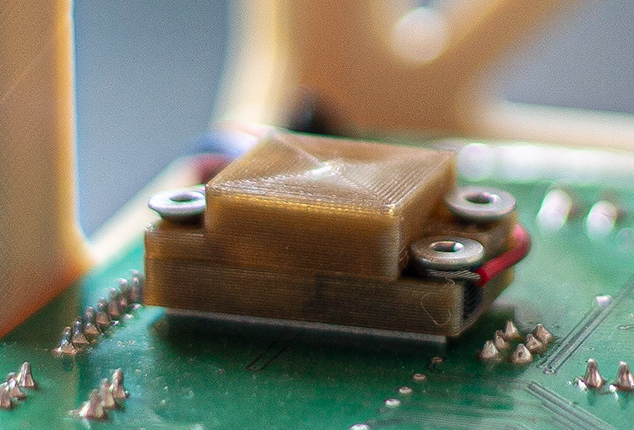

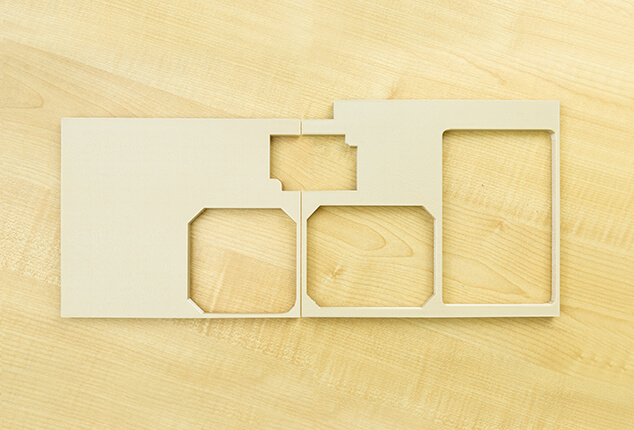

Struktury podporowe

Usuwane mechanicznie - drukowane z materiału modelowego;

Wyłamywane - drukowane z materiału podporowego;

Rozpuszczalne - drukowane z materiału podporowego